أكثر ما يقلقني هو التباين في الجودة من دفعة إلى أخرى. لذا، قمت ببناء نظام يوقف هذا التباين قبل أن يبدأ.

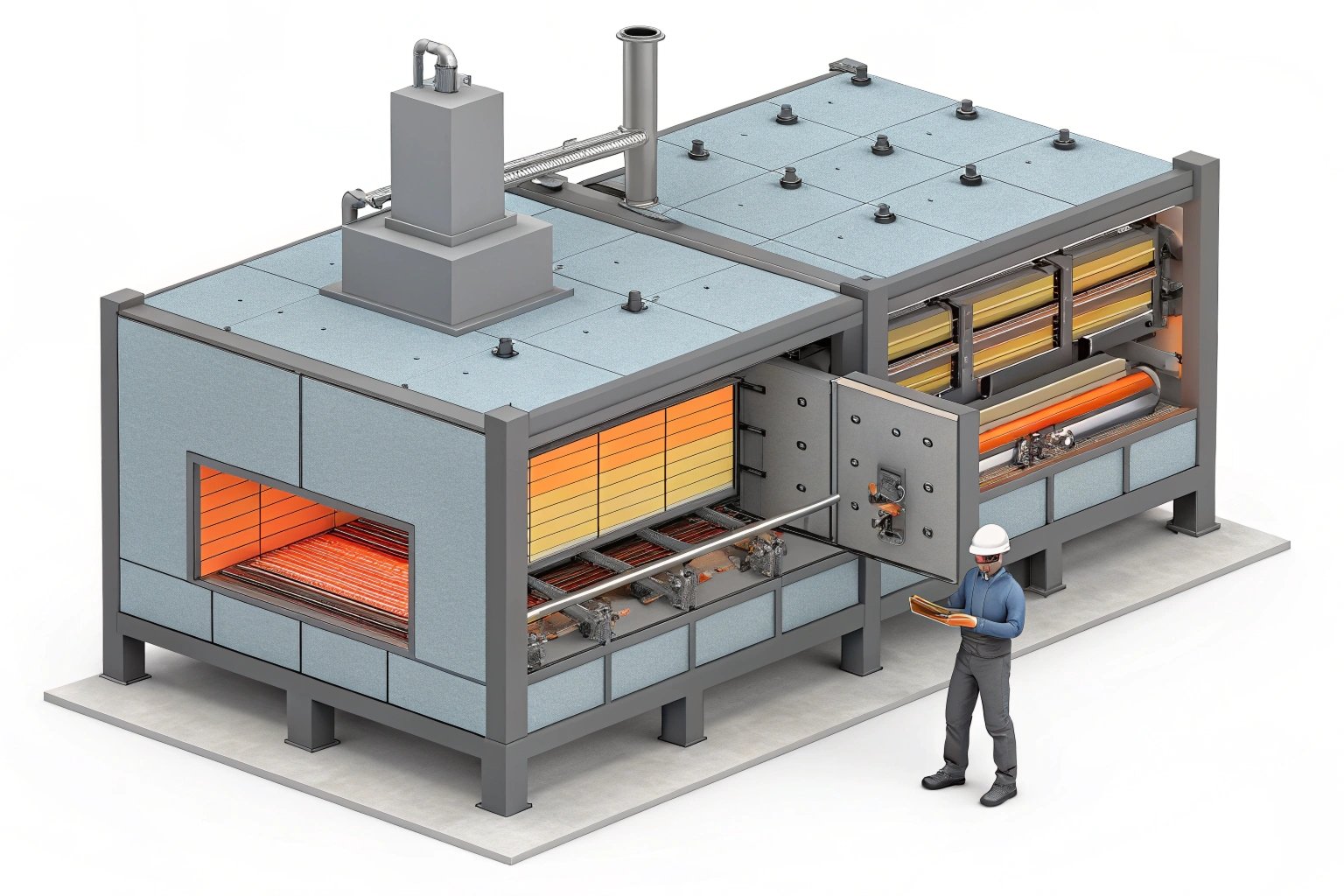

يمكنك المعرفة بالبيانات. أقوم بتسجيل كل دورة معالجة حرارية، والتحكم في الفرن بوحدة تحكم منطقية قابلة للبرمجة (PLC) ذات حلقة مغلقة، واختبار الصلادة وعمق الطبقة المتفحمة حسب الدفعة، وأقطع عينات للفحص المجهري (microstructure)، وأشارك تقارير كاملة مرتبطة بأمر الشراء الخاص بك (PO). أقوم بالمعايرة وفقًا للمعايير الدولية وأنشر معدلات الرفض.

قد تحتاج إلى دليل، وليس مجرد وعود. ستحصل عليه. أقدم لك المنحنيات الخام، أوراق الملخصات، خطط أخذ العينات، سجلات المعايرة، ومعرفات الدُفعات القابلة للتتبع. يمكنك تدقيق أي خطوة لاحقًا. هذا يحافظ على مخاطرك منخفضة وعلى علامتك التجارية آمنة.

ما هي الطرق التي تستخدمها لمراقبة المعالجة الحرارية (مثل، الصلادة، عمق الطبقة المتفحمة)؟

لقد رأيت قطع غيار تجتاز الاختبار مرة وتفشل في المرة التي تليها. لهذا السبب أقوم باختبار الفولاذ، والدورة، والنتيجة. أنا لا أثق في نقطة واحدة.

أستخدم أجهزة استشعار أثناء العملية واختبارات ما بعد العملية. أقوم بتسجيل درجة الحرارة والوقت، والتحكم في التبريد والإثارة (quench and agitation)، ثم التحقق من خلال اختبارات الصلادة، ومنحنيات الصلادة المجهرية (microhardness traverses) لعمق الطبقة المتفحمة (Case Depth)، والفحص المجهري للمعادن (metallography). كما أقوم بتشغيل مخططات التحكم الإحصائي للعمليات (SPC) وأغلق العملية عندما تنحرف الاتجاهات.

ما الذي أقيسه ولماذا

أراقب السلسلة الكاملة. أتحقق من نوع ونظافة الفولاذ الوارد 1. أسجل نقاط ضبط الفرن ودرجات الحرارة الفعلية. أتحكم في الغلاف الجوي وجهد الكربون (carbon potential) للمناطق المتفحمة 2. أراقب درجة حرارة زيت التبريد (Quench oil) والإثارة. أختبر الخصائص النهائية لتتوافق مع مواصفاتك.

- الصلادة (Hardness): روكويل $\text{HRC}$ لأطراف أسنان الجنزير/الترس (Sprocket tooth tips) ومداسات البكرات (Roller treads)؛ $\text{HBW}$ لقلب القطعة (Cores) عند الحاجة.

- عمق الطبقة المتفحمة (Case depth): منحنى الصلادة المجهرية إلى حد 50 $\text{HRC}$ (أو الحد الذي تحدده).

- البنية المجهرية (Microstructure): مقاطع عرضية محفورة لتأكيد الـ $\text{Martensite}$ المُخفف (Tempered martensite) في الطبقة المتفحمة 3، وقلب قاسٍ من $\text{Bainitic}$ / $\text{Pearlitic}$، وعدم وجود $\text{Carbides}$ شبكية، وعدم وجود طبقة بيضاء.

- إزالة الكربون (Decarburization): التحقق من عدم وجود نطاقات سطحية لينة.

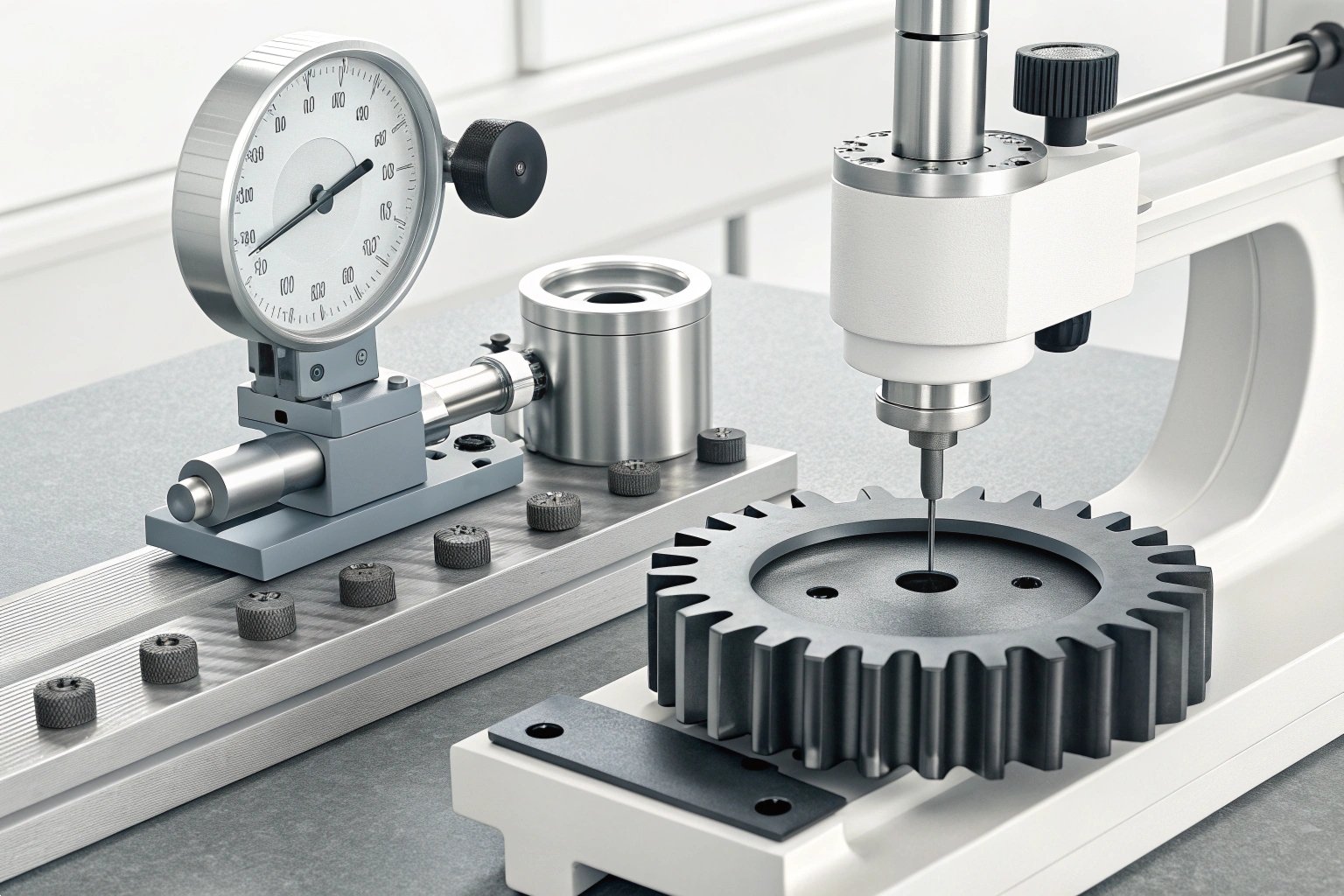

- التشوه (Distortion): قياس الأبعاد الحرجة بعد المعالجة الحرارية 4.

- توازن الإجهاد المتبقي (Residual stress balance): نوافذ العملية مضبوطة للحد من التشقق.

أنا لا أعتمد على اختبار واحد. أتحقق بالربط. إذا كانت الصلادة جيدة ولكن عمق الطبقة المتفحمة سطحي، أوقف الدفعة. إذا كانت البنية المجهرية خاطئة، أوقف الخط حتى عندما تبدو الصلادة جيدة. هذا يمنع "أرقام جيدة، قطع غيار سيئة".

خطة العينة، التردد، والحدود

أستخدم خطة أخذ عينات ثابتة يمكنك اعتمادها أو تغييرها.

- فحص بصري وأبعاد بنسبة 100% بعد المعالجة الحرارية.

- فحص الصلادة بنسبة $\ge$ 10% لكل دفعة في كل موقع حرج (السن، المداس، الحافة).

- كوبونان لكل 100 قطعة للبنية المجهرية ومنحنيات الصلادة المجهرية.

- قطعة واحدة مقطوعة بالكامل للفحص المعدني كحد أدنى لكل دفعة، حتى في الدُفعات الصغيرة.

- التحكم الإحصائي للعمليات ($\text{SPC}$) على متوسط ونطاق الصلادة ($\text{X̄-R}$) 5، مع قواعد التحكم وخطط الاستجابة.

الأهداف النموذجية لقطع غيار الهيكل السفلي (Undercarriage parts)

| نوع القطعة | صلادة السطح ($\text{HRC}$) | صلادة القلب ($\text{HBW/HRC}$) | عمق الطبقة المتفحمة الفعال ($\text{mm}$ عند 50 $\text{HRC}$) |

|---|---|---|---|

| سن الترس (Sprocket tooth) | 52–58 | 28–36 $\text{HRC}$ (تقريبًا 270–340 $\text{HBW}$) | 2.0–4.0 |

| جلبة وصلة الجنزير (Track link bushing) | 58–62 | 30–36 $\text{HRC}$ | 1.5–3.0 |

| مداس بكرة الحمل/الجنزير (Carrier/track roller tread) | 50–56 | 25–32 $\text{HRC}$ | 2.0–3.5 |

| حافة العجلة الوسيطة (Idler rim) | 50–56 | 25–32 $\text{HRC}$ | 2.0–3.0 |

أقوم بضبط الإنذارات عندما يتجه أي قراءة نحو حد معين. أوقف الدفعة إذا اقتربت قراءتان متتاليتان من الحافة. لا أفرج عن الدفعة إلا عندما تحقق أهداف القوة والمتانة معًا.

هل يمكنني الحصول على تقارير المعالجة الحرارية لطلبي المحدد؟

كنت أرسل شهادة تحليل ($\text{COA}$) فقط. لم تكن كافية. لم يتمكن المشترون من رؤية الدورة كاملة. لقد غيرت ذلك. الآن أشارك بيانات كاملة يمكنك الوثوق بها.

نعم. أرفق تقرير دفعة بأمر الشراء ($\text{PO}$) الخاص بك. يتضمن معرف الفرن، المشغل، بيانات المزدوج الحراري (thermocouple)، منحنى الوقت-الحرارة، وقت النقع، الغلاف الجوي، تفاصيل التبريد، خريطة الصلادة، عمق الطبقة المتفحمة، صور البنية المجهرية، وعلامات اجتياز/رسوب. أقوم بتوقيعه وتخزينه لمدة عشر سنوات.

ما يتضمنه التقرير

أجعله بسيطًا للقراءة وعميقًا بما يكفي للتدقيق. تحصل على ملخص من صفحة واحدة وحزمة بيانات.

- الدفعة وإمكانية التتبع: أمر الشراء ($\text{PO}$)، أمر العمل، رقم الدورة الحرارية/الدفعة، رمز علامة الليزر على القطع.

- معلومات الفرن: المعرف، تخطيط المنطقة، حالة المعايرة وقت التشغيل، تواريخ اختبار دقة النظام ($\text{SAT}$) ومسح انتظام درجة الحرارة ($\text{TUS}$).

- بيانات الدورة: التسخين المسبق، درجة حرارة $\text{Austenitize}$ والوقت، معدل الارتفاع، وقت النقع.

- الغلاف الجوي: جهد الكربون (إذا كان مطبقًا)، معدلات التدفق، نقطة الندى.

- التبريد (Quench): نوع الوسط، درجة الحرارة، سرعة الإثارة، وقت النقل.

- التخمير (Temper): درجة الحرارة والوقت، عدد مرات التخمير.

- النتائج: الصلادة حسب الموقع، منحنى الصلادة المجهرية، عمق الطبقة المتفحمة، المخططات المجهرية.

- القرار: اجتياز، إعادة تشغيل، أو رفض، مع أرقام تقارير عدم المطابقة ($\text{NCR}$) إن وجدت.

- التوقيع: المشغل، مهندس مراقبة الجودة، مدير ضمان الجودة.

أقدم التقرير بتنسيق $\text{PDF}$، بالإضافة إلى بيانات $\text{CSV}$ لنظامك، إذا أردت ذلك. كما أرسلها حسب الدفعة وحسب كرتونة الشحن عندما تطلب. يمكنني تضمين التقرير داخل الصندوق وفي بوابتك الإلكترونية.

مثال لقطة بيانات من التقرير

| الحقل | قيمة مثال |

|---|---|

| أمر شراء العميل / أمر العمل $\text{(WO)}$ | PO# US-45933 / WO# HT-24-1107 |

| معرف الفرن $\text{ID}$ | HTF-03 (3-zone, Class 3) |

| بدء / نهاية التشغيل | 2025-10-14 08:22 / 2025-10-14 11:55 |

| $\text{Austenitize}$ | $860^{\circ}\text{C}$ لمدة 45 دقيقة ($\pm 3^{\circ}\text{C}$) |

| جهد الكربون | 0.90% ($\pm 0.05$%) |

| التبريد $\text{Quench}$ | زيت $70^{\circ}\text{C}$، إثارة 60%، نقل 6 ثوانٍ |

| التخمير $\text{Temper}$ | $200^{\circ}\text{C}$ لمدة ساعتين $\times 2$ دورات |

| الصلادة (طرف السن) | 55.2 / 55.6 / 55.1 $\text{HRC}$ |

| صلادة القلب | 30.8 $\text{HRC}$ |

| عمق الطبقة المتفحمة الفعال ($\text{ECD}$ عند 50 $\text{HRC}$) | 2.8 $\text{mm}$، 2.7 $\text{mm}$، 2.9 $\text{mm}$ |

| البنية المجهرية | $\text{Martensite}$ مُخفف في الطبقة المتفحمة؛ $\text{Pearlite}$ دقيق في القلب |

| القرار | اجتياز (PASS) |

يمكنك مطابقة أي قطعة بالتقرير عن طريق علامة الليزر 6. أحتفظ بجميع السجلات الخام، لذلك إذا كنت بحاجة إلى مراجعة أعمق أو تدقيق من طرف ثالث، يمكنني مشاركة الملفات.

كيف تقوم بمعايرة أفران المعالجة الحرارية الخاصة بك؟

أنا لا أثق في فرن غير مُتحقق منه. الانحراف يختبئ في أجهزة الاستشعار والمناطق. لذلك، أقوم بالمعايرة في جدول زمني ضيق وأثبت الانتظام من خلال المسوحات.

أقوم بالمعايرة باستخدام مزدوجات حرارية قابلة للتتبع، وأجري اختبارات دقة النظام ($\text{SAT}$)، وأُشغل مسوحات انتظام درجة الحرارة ($\text{TUS}$) في وتيرة محددة. أقوم بتخطيط المناطق، وضبط أجهزة التحكم، وقفل الوصفات. كما أقوم بمعايرة أجهزة اختبار الصلادة والتحقق من أنظمة التبريد في خطة روتينية.

نطاق المعايرة ووتيرتها

أتبع خطة صارمة. أحتفظ بسجلات وتسميات على كل أصل.

- معايرة الأجهزة: يتم فحص وحدات التحكم، والمسجلات، وأجهزة الاستشعار باستخدام معايير معتمدة.

- اختبار دقة النظام ($\text{SAT}$): يقارن قراءات مستشعر التحكم في الفرن بجهاز اختبار مُعاير.

- مسح انتظام درجة الحرارة ($\text{TUS}$): يحدد درجة الحرارة في عدة نقاط في منطقة العمل للعثور على البقع الساخنة والباردة.

- المزدوجات الحرارية (Thermocouples) 7: معايرة المزدوجات الحرارية الجديدة والمستعملة، بما في ذلك التحكم في دفعات الأسلاك.

- أجهزة اختبار الصلادة: معايرة والتحقق من آلات روكويل والصلادة المجهرية.

- أنظمة التبريد: التحقق من التحكم في درجة حرارة الزيت ومخرج الإثارة.

التحكم في الانتظام

أجري مسح انتظام درجة الحرارة ($\text{TUS}$) على كل منطقة عمل في الفرن. أُشغل عند نقاط ضبط مستهدفة تتوافق مع قطع الغيار الخاصة بنا. أضبط المتحكم ($\text{PID}$) وأوازن المناطق للحفاظ على انتظام محكم. أقفل الوصفات حسب رقم القطعة. كما أخزن سجلات الإنذار وإقرارات المشغلين.

ملخص خطة المعايرة

| الأصل / النشاط | الطريقة | التردد |

|---|---|---|

| معايرة الأجهزة | فحص قياسي قابل للتتبع | كل 6 أشهر |

| اختبار دقة النظام ($\text{SAT}$) | التحكم مقابل أداة الاختبار | شهريًا (الفئة 3) |

| مسح انتظام درجة الحرارة ($\text{TUS}$) | مسح 9–15 نقطة لكل نقطة ضبط | ربع سنوي |

| المزدوجات الحرارية | معايرة الدفعة، سجلات الاستخدام | كل دفعة؛ يتم الاستبدال عند التآكل |

| جهاز اختبار روكويل | كتل تحقق غير مباشرة | فحص يومي؛ معايرة 6 أشهر |

| جهاز اختبار الصلادة المجهرية | كتل اختبار معتمدة | فحص أسبوعي؛ معايرة سنوية |

| زيت التبريد | اللزوجة، الماء، التلوث | شهريًا؛ يتغير حسب المواصفات |

أجري دراسات تحليل نظام القياس ($\text{MSA}$) على أجهزة اختبار الصلادة 8. أقوم بتدريب المشغلين ومنحهم شهادات. أقفل الوصول إلى نقاط الضبط بتسجيل دخول قائم على الدور. أقوم بعمل نسخ احتياطية لجميع البيانات. أحتفظ بمسارات تدقيق. يمكنني أن أُريك آخر ثلاثة مخططات لمسح انتظام درجة الحرارة ($\text{TUS}$) لأي فرن عند الطلب.

ما هو معدل رفضك لقطع الغيار التي تفشل في مراقبة جودة المعالجة الحرارية؟

أنا لا أخفي الأرقام. أراقبها كل يوم. أدفعها إلى الانخفاض من خلال العمل على السبب الجذري والتدريب. الهدف هو انخفاض حالات الهروب والإصلاحات السريعة.

متوسط الرفض الداخلي المتداول لمدة 12 شهرًا في مرحلة المعالجة الحرارية هو 0.8%. معدل إعادة التشغيل والاسترداد هو 0.5%. العائدات الخارجية المتعلقة بالمعالجة الحرارية هي 0.06%. أتصرف بناءً على أي اتجاه من خلال تقرير الـ 8$\text{D}$ الرسمي وأشارك التقرير.

كيف أحدد، أقيس، وأقلل الرفض

أصنف عدم المطابقة في ثلاث نقاط. أحسب الخردة عندما لا يمكن استرداد القطعة. أحسب إعادة التشغيل عندما يمكنني إصلاحها بإعادة التسخين أو الطحن. أحسب الهروب عندما يكتشفها العميل. أهدف إلى صفر حالات هروب.

تشمل مشكلات المعالجة الحرارية الشائعة: نقص الصلادة، زيادة الصلادة، عمق الطبقة المتفحمة الضحل، عمق مفرط للطبقة، التشقق، والتشوه بما يتجاوز الحد. أحظر الإفراج في اللحظة التي تظهر فيها أي مشكلة. أفرز بنسبة 100% عندما يكون هناك شك. أنا لا أشحن قطع غيار "قد تكون جيدة".

- الرفض الداخلي (الخردة) في المعالجة الحرارية: متوسط 0.8%، أفضل الشهور 0.4%–0.6%.

- إعادة التشغيل والاسترداد: متوسط 0.5%، معظمها عن طريق إعادة التخمير أو إعادة الحث.

- العائد النهائي بعد المعالجة الحرارية: متوسط 98.7% عبر جميع فصائل القطع.

- العائد الخارجي (سبب المعالجة الحرارية): 0.06% من القطع المشحونة.

أقوم بتشغيل تدقيقات متراكبة يوميًا 9. أستخدم التحكم الإحصائي للعمليات ($\text{SPC}$) للصلادة وعمق الطبقة المتفحمة. أتصرف عندما أرى انحرافًا. أدرب المشغلين على تأخيرات التبريد، وحجم الحمولة، وفحص المستشعرات. كما أقوم بتعديل تصميم التثبيت لتقليل التشوه.

ماذا يحدث إذا وجدت أنت أو مختبر مشكلة

يمكنك اختيار قطع عشوائية من أي دفعة. يمكنك إرسالها إلى مختبر طرف ثالث 10. أنا أرحب بذلك. إذا وجد مختبرك خطأً، أبدأ الاحتواء في غضون 24 ساعة. أفتح تقرير عدم مطابقة ($\text{NCR}$) وأُصدر تقرير الـ 8$\text{D}$ في غضون 48 ساعة. أحدد النطاق، أفرز المخزون، وأحميك.

- أقدم إعادة التشغيل إذا كان آمنًا. إذا لم يكن كذلك، أستبدل أو أُضيف رصيدًا.

- أغطي تكاليف الاختبار الموثقة باتفاق مسبق.

- أُسرع في الاستبدال على نفقتي عندما تكون المشكلة مني.

- أشارك السبب الجذري، والإصلاح، ودليل الفعالية.

كما أقدم لك تتبعًا كاملاً. يمكنني تسمية الفرن، وقت الدورة، المشغل، والوردية. يمكنني أن أُريك القطع التي تم تشغيلها قبل وبعد. يمكنني أن أُريك لماذا حدث وماذا غيرت حتى لا يتكرر.

العمل الموحد وإمكانية التتبع

أحتفظ بتعليمات عمل قياسية لكل رقم قطعة. أحدد أوقاتًا ودرجات حرارة دقيقة. أدرب على نفس خطة العمل. أدقق الخطوات. أقفل البرنامج. أضع علامة على كل قطعة أو كرتونة برمز الدفعة. هذا الرمز يربط بجميع السجلات والاختبارات. إذا كان هناك سؤال، أتبعه بسرعة وأتصرف قبل أن ترى آلاتك خطرًا.

الخاتمة

تحصل على معالجة حرارية متسقة عندما أتحكم في الدورة، وأتحقق من النتيجة، وأشارك تقارير كاملة، وأُعاير غالبًا، وأتصرف بسرعة بناءً على البيانات.

الحواشي

1. استكشف المعايير والاعتبارات لدرجات الفولاذ المختلفة المستخدمة في المعالجة الحرارية. ↩︎

2. فهم طريقة التحكم في الغلاف الجوي ومحتوى الكربون في أفران المعالجة الحرارية. ↩︎

3. معلومات معدنية مفصلة حول بنية $\text{Martensite}$ المُخفف لتحقيق أقصى قدر من الصلادة والمتانة. ↩︎

4. دليل لتقليل التغيرات الأبعاد غير المرغوب فيها والتشوه في القطع بعد عملية المعالجة الحرارية. ↩︎

5. تعرف على مخططات التحكم الإحصائي للعمليات ($\text{SPC}$) لمراقبة والتحكم في اتجاهات جودة التصنيع. ↩︎

6. أهمية استخدام علامات الليزر لتحديد دائم وقابل للتتبع على القطع المصنعة. ↩︎

7. نظرة عامة فنية على المزدوجات الحرارية، أجهزة الاستشعار الرئيسية لقياس درجة الحرارة بدقة في الأفران. ↩︎

8. شرح دراسات تحليل نظام القياس ($\text{MSA}$) لضمان دقة معدات الاختبار الخاصة بك. ↩︎

9. مبادئ وفوائد استخدام تدقيقات العمليات المتراكبة للالتزام المتسق بالإجراءات التشغيلية. ↩︎

10. العثور على مختبرات مستقلة معتمدة وموارد لاختبار المواد والتحقق من جودة القطع من طرف ثالث. ↩︎